Air Cargo Challenge 2007

Eine Kooperation der AkaModell München und Euroavia München e.V.

Die Air Cargo Challenge ist ein Wettbewerb, der sich an europäische Studenten der Ingenieurswissenschaften richtet. Er wurde ins Leben gerufen um das Interesse für den Luftfahrtsektor zu stärken und seine Leistungsfähigkeit unter Beweis zu stellen.

Der Wettbewerb umfasst die Planung, Konstruktion und den Bau eines Modellflugzeuges, welches so viel Nutzlast wie möglich transportieren kann. Das Flugzeug soll innerhalb von 60 Metern abheben, mindestens einmal einen vorgegebenen Bereich überfliegen und an einer von der Jury festgelegten Position landen. Es existieren strikte Regeln: die Modelle haben eine maximale Spannweite von 1,60 m und einen vorgegebenen Elektroantrieb. Im September 2007 werden sich Teams aus ganz Europa in Lissabon treffen um gegeneinander anzutreten. Der Wettbewerb umfasst jedoch viel mehr als nur ein Wettfliegen. Neben der transportierten Nutzlast wird vor allem die technologische Qualität der Konstruktion ausschlaggebend sein.

Das Münchner Team für die Air Cargo Challenge setzt sich aus Mitgliedern der AkaModell München und der EUROAVIA München e.V. zusammen. Die EUROAVIA organisiert vor allem Vorträge und Seminare für Luftfahrtstudenten. Durch die Zusammenarbeit von den beiden Gruppierungen vereinten wir die modelltechnischen Kompetenzen der AkaModell mit den organisatorischen der EUROAVIA.

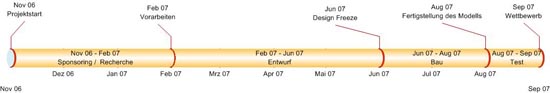

Nach einer eingehenden Planungsphase würden Zeit- und Finanzplan aufgestellt, Sponsoren gesucht und benötigte Materialien gesichtet. An dieser Stelle möchten wir uns noch einmal bei dem Bauhaus Luftfahrt e.V und dem Lehrstuhl für Luftfahrttechnik bedanken, die das Projekt so großzügig unterstützt haben.

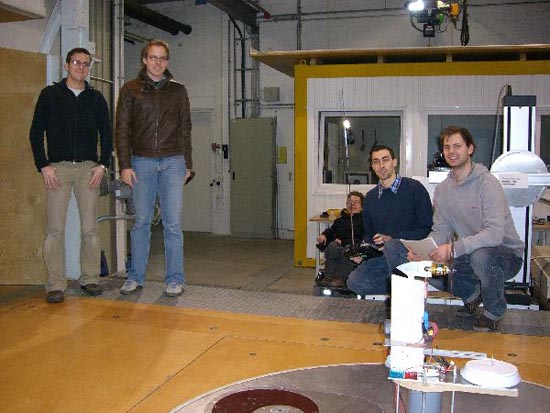

Als der finanzielle Rahmen stand, konnte ein erster Vorentwurf erarbeitet werden. Dieser wurde durch Auslegungsrechnungen und Testmessungen noch weiter verfeinert. Durch die Messung der Schubkurve, die wir durch die freundliche Unterstützung des Lehrstuhls für Aerodynamik im Windkanal A machen durften, konnte die optimale Flügelfläche errechnet werden. Nach weiterem Abwägen von Vor- und Nachteilen kristallisierten sich folgende Konfigurationsmerkmale für das Modell heraus:

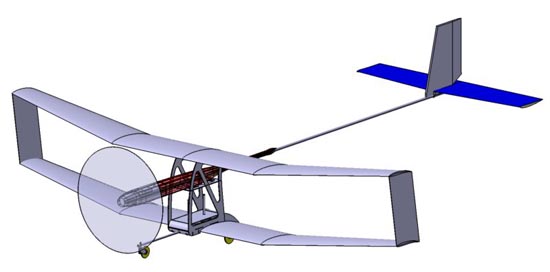

• Freitragender Doppeldecker

• Frachtbox auf auf dem unteren Flügel als Schublade ausgelegt um ein schnelles Beladen zu ermöglichen (Zeit wurde bewertet)

• Im unteren Flügel integriertes Fahrwerk

• Rumpf eines Highspeed-Elektromodells durch ein Kohlerohr verlängert

• Konventionelles Kreuzleitwerk

Im nächsten Schritt wurden die einzelnen Komponenten im Detail optimiert und ausgelegt. Als besonderer Trick kam ein Strombegrenzer zum Einsatz der einmal am Boden kalibriert automatisch den Motorstrom auf 45 A einstellte. Im Normalfall sinkt der Strom bei höheren Geschwindigkeiten ab und somit die zur Verfügung stehende Antriebsleistung.

Die maximale Nutzlast bei einem angenommen Strukturgewicht von 1,8 kg wurde iterativ zu 2,7 kg berechnet. Später stellte sich heraus, dass wir mit zu hohen Sicherheiten gerechnet hatten und wir weit über 5 kg tragen konnten.

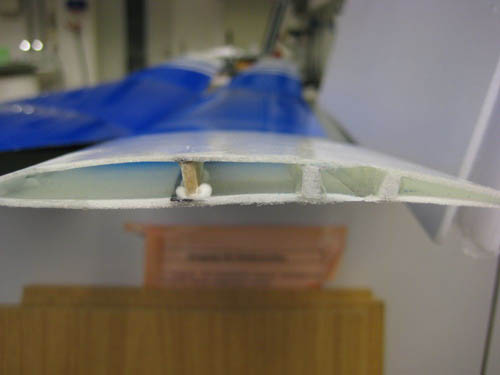

Das Modell wurde in moderner Schalenflügeltechnik gebaut um Gewicht zu sparen. Dabei wird in zwei Negativformen zwei Sandwichschalen aus Glas und Stützstoff laminiert, die dann an der Nasen- und Endleiste sowie am Holm verklebt werden.

Die Formen wurden aus Styrodur geschnitten und mit Mylar überzogen um eine schöne Oberfläche zu erhalten

In Ober- und Unterform werden die beiden Sandwichschalen einlaminiert und per Vakuum angepresst. Dann werden Holm, Rippen, Steg und Servos oder Fahrwerk eingeklebt

Beide Schalen werden dann zusammengeführt und unter Druck verklebt.

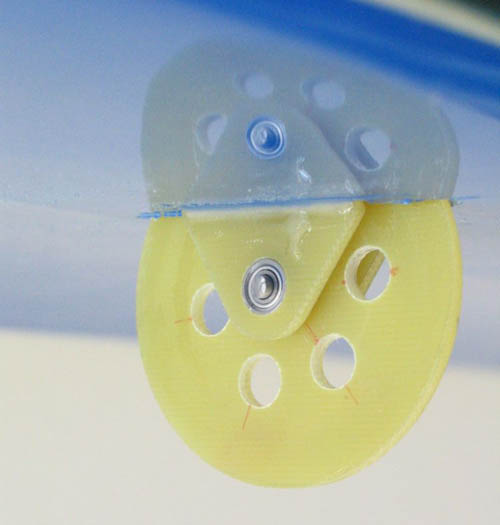

Der Rumpf besteht aus einem Kohle/Kevlar-Laminat und wird in der Mitte durch eine gefräste GFK Konstruktion an den zwei Mittelstücken zwischen den Flügeln befestigt. Die Nutzlastschublade ist ebenfalls aus GFK gefertigt und kann schnell mit Sicherungsstiften eingelegt werden.

Der Rumpf stammt von der Highspeedvariante unseres Batleth um den Konstruktionsaufwand klein zu halten.

Das Mittelteil verbindet die zwei Flügel und dient als Rumpfträger. Auch die Frachtbox und das Bugrad werden in einer GFK-Box am unteren Teil verankert.

Die Frachtbox kann wie eine Schublade herausgenommen werden um ein schnelles Beladen zu ermöglichen. Gesichert wird sie mit Passstiften und Schnellverschlüssen.

Knapp vor dem Abflugtermin nach Lissabon kam es dann noch zu den ersten Testflügen auf dem freien Feld. Unglücklicherweise stürzte das Modell aufgrund von Materialfehlern bei einem Flug mit 2 kg Zuladung ab. In einer beispiellosen Aktion wurden der untere Flügel und der Rumpf repariert und ein neuerer oberer Flügel gebaut. Aufgrund des Zeitmangels musste eine beträchtlich schwerere Bauweise gewählt werden, was uns annähernd 400 g Nutzlast kostete.

Die Flügel waren ziemlich demoliert: Der untere Flügel konnte noch repariert werden. Für den oberen Flügel musste schnell ein Ersatzflügel mit Styrodurkern gebaut werden.

Trotzdem konnte das Team wie geplant vom 07.-10.9.07 nach Lissabon fliegen. Mit der Bewertung unseres Berichts und der nun folgenden Präsentation lag das Team dann sogar auf dem 1.Platz. Aber die Konkurrenz war gut, wie die anderen Präsentationen zeigten. Die vielversprechendsten Konzepte aber, ein Ducted-Fan und eine Entenkonfiguration zeigten sich als zu instabil und hatten starke Probleme mit der steifen Brise die am Flugplatz wehte zurechtzukommen. Demnach waren es auch dann die konventionellen Modelle die die ersten drei Plätze unter sich aufteilten. Das schon in vorherigen nationalen Versionen des Wettbewerbs erfahrene portugiesische Team gewann mit 7 kg Zuladung verdient den ersten Platz. Im Kampf um Platz zwei mussten wir uns dann doch den AkaModellern der TU-Stuttgart geschlagen geben. Damit gewannen wir mit unserem Modell und 5,35 kg Nutzlast den 3. Platz unter 20 Teams.

Natürlich wurde dann auch bei einem großen Essen gefeiert und auf den Erfolg angestoßen. Die unglaublich gute Atmosphäre zwischen den internationalen Teams machte diesen Wettbewerb für jeden zu einem einmaligen Erlebnis.

Mit dem dritten Platz im Gepäck ging es dann wieder zurück nach München und zur Nachbesprechung des Wettbewerbs. Als Abschluss diente eine Präsentation an der Uni, bei der wir unsere Arbeit den Sponsoren und allen Interessierten vortrugen.

Bilder:

Weiter Informationen und Impressionen über den Wettbewerb gibt es unter:

aircargochallenge.net/portal/