Air Cargo Challenge 2009 in Portugal

Der von EUROAVIA zum zweiten Mal europaweit ausgerichtete Wettbewerb fand dieses Jahr vom 28.08.2009 bis 30.08.2009 in Covilhã statt.

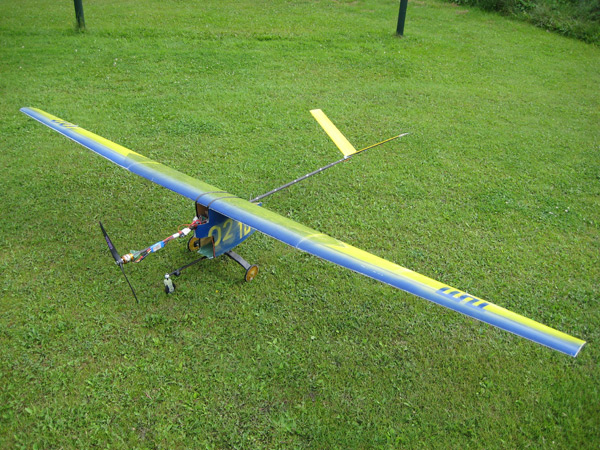

Auch dieses Mal fanden sich wieder Mitglieder der AkaModell und der EUROAVIA zusammen, um bei der Air Cargo Challenge 09 gemeinsam anzutreten. Die Herausforderung ist dabei, ein Flugmodell zu konstruieren, das mit möglichst viel Nutzlast eine bestimmte Flugaufgabe erfüllen muss. Vorgeschriebene Anforderungen sind zum Beispiel der Motor, die Motorleistung und die maximale Startbahnlänge von 60 m. Im Gegensatz zum Wettbewerb im Jahr 2007 war nun nicht mehr die Spannweite, sondern die horizontale Projektionsfläche auf 0,7 m² begrenzt. Um diese Vorgabe möglichst effektiv auszunutzen, stand zuerst der Entwurf eines Doppeldeckers im Raum. Doch bald zählte eine Regelaktualisierung verdeckte Flügelflächen ebenfalls zur Projektionsfläche. Dadurch wurde das Konzept zu einem Hochdecker abgewandelt, unter dessen Tragfläche die Nutzlast untergebracht werden kann. Die nötigen Ausleger für Motor und Leitwerk sollten, aus versteiften Carbonrohren bestehend, möglichst wenig Fläche einnehmen.

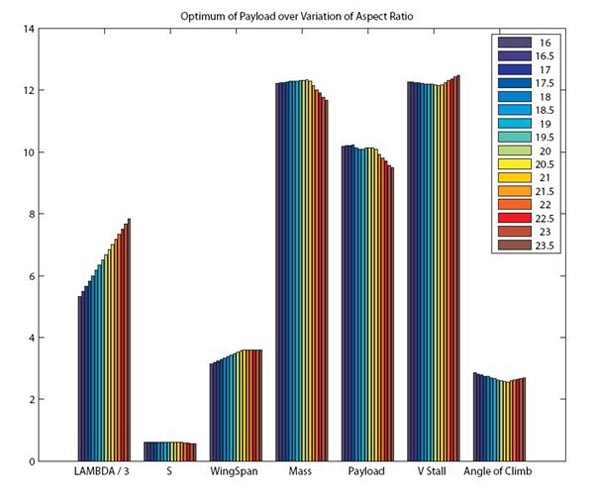

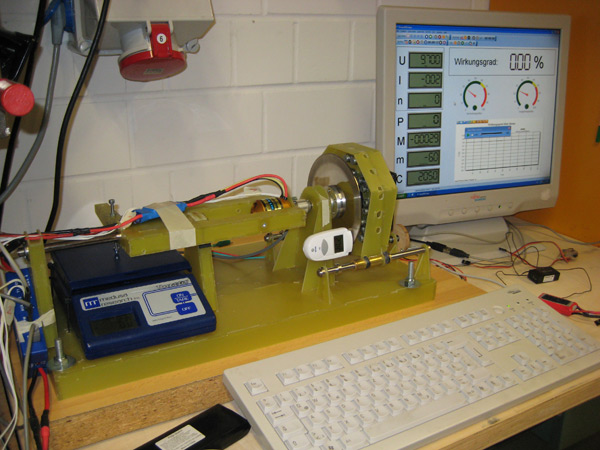

Um die optimalen Abmessungen zu bestimmen, wurde in Matlab eine aufwendige Startsimulation implementiert, in welcher die wichtigsten Flugzeugparameter, wie Spannweite, Streckung und Flügelfläche, variiert und das maximale Abfluggewicht bestimmt werden.

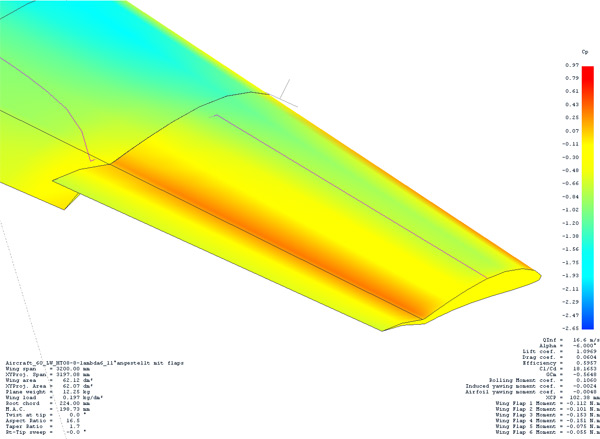

Da die vorgeschriebene Transportbox nur 1,10 m Länge besaß, ergab sich als Optimum ein dreiteiliger Flügel mit einer Spannweite von 3,20 m und einer Streckung von 16,5. Die mit XFoil bestimmten Beiwerte der in Frage kommenden Hochauftriebsprofile wurden in die Startsimulation eingesetzt und miteinander verglichen. Obwohl es einen höheren Widerstand besaß, erwies sich das Profil S1223 als optimal für die gestellte Aufgabe. Anschließend wurde das gesamte Flugzeug in XFLR5 auf maximale aerodynamische Effizienz getrimmt.

Um die Arbeit zu dokumentieren, wurde ein Bericht mit allen Schritten und Ergebnissen angefertigt, der an die Wettbewerbsleitung geschickt und bewertet wurde. Durch diesen Bericht konnten wir uns schon im Voraus mit 92% der möglichen Punkte an die Spitze des Feldes setzen.

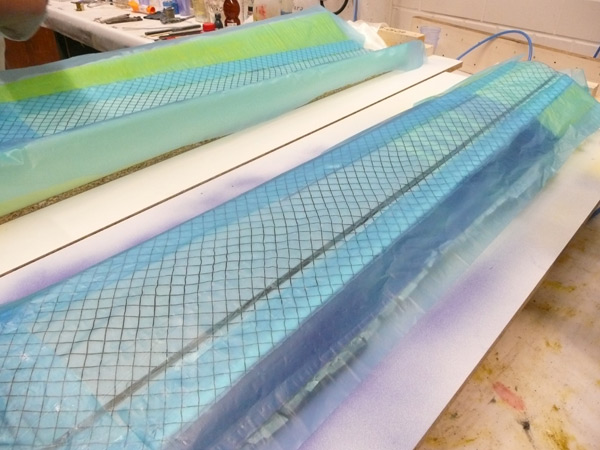

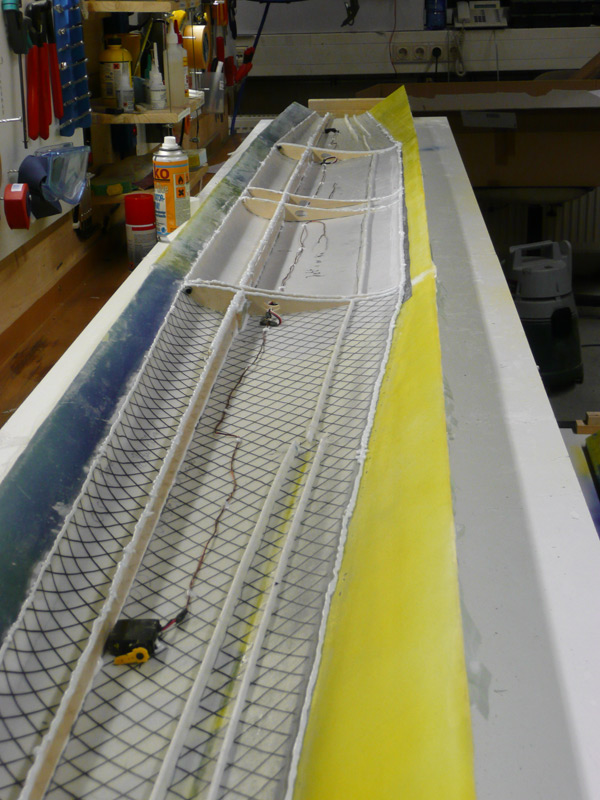

Nachdem die Konfiguration nun feststand, ging es an die Konstruktion der Struktur in CATIA V5. Unter der Leitung von erfahrenen AkaModellern wurde dann die Fertigung der Flugzeugteile in Angriff genommen. Der Tropfenförmige Rumpf zur Aufnahme der Nutzlast und der Flügel wurden in modernster Schalenbauweise hergestellt. In CNC-geschnittenen Negativformen werden dabei Schalen als Faserverbundsandwich laminiert und später verklebt. Trotz der gut ausgestatteten Werkstatt war die Fertigung der 3,20 m langen Flügelschalen eine Herausforderung. Auch die Montage der Teile mit ihrer notwendigen Elektronik erforderte in der nun schon angebrochenen Prüfungszeit noch einmal das ganze Engagement des Teams. Schließlich konnten trotz der Zeitnot noch mehrere Testflüge vorgenommen und wichtige Flugeigenschaften ausgetestet werden.

Während sich der Flug nach Madrid weitgehend unproblematisch gestaltete, wurde das Verladen unseres Gepäcks in einen etwas zu klein geratenen Mietkombi zu einem wahren Tetris-Spiel. Endlich in Covilhã angekommen, war erst einmal Auspacken und Kennenlernen der anderen Wettbewerbsteams angesagt. Neben dem zweiten Team aus Deutschland, der AkaModell Stuttgart waren noch 23 andere Teilnehmer aus Rumänien, Serbien, Türkei, Griechenland, Italien, Niederlande und natürlich Portugal anwesend. Am nächsten Tag präsentierte jedes Team sein Projekt in einem 20 minütigen Vortrag. Besonders interessant war es, die Gemeinsamkeiten und Unterschiede in der Herangehensweise an die gleiche Aufgabenstellung zu sehen. Die Vorträge wurden genauso wie der Bericht von einer fachkundigen Jury bewertet. Dank der erfahrenen Mitglieder der EUROAVIA, die den Vortrag übernahm, konnten wir auch hier mit 27,45 von 30 Punkten die Führung in der vorläufigen Wertung behalten. Parallel zu den Vorträgen fand die technische Abnahme der Modelle statt. Dadurch war es leider nicht allen Mitgliedern unseres Teams möglich alle Vorträge mitzuverfolgen.

Am zweiten und dritten Tag stand schließlich das Flugprogramm auf der Tagesordnung. Der Wettbewerb wurde auf einem Flugfeld ausgetragen, auf welchen Löschflugzeuge stationiert waren, was bei deren Einsatz den sofortigen Abbruch des Wettbewerbsfluges nötig machte. Bei einer sengenden Hitze von über 35°C im Schatten war dies auch oft der Fall, was zusätzliche Spannung aufkommen ließ. Die geplanten Nutzlasten für die drei Wertungsflüge wurden vor jedem Durchgang geheim abgegeben und dann gesammelt veröffentlicht. Dabei galt es vor allem, die Nutzlast taktisch zu wählen. Die ersten Flüge brachten sowohl erste Überraschungen als auch erste Abstürze, so dass im weiteren Verlauf viel über die jeweiligen Konstruktionen der Teams gefachsimpelt wurde. Gerade bei den größeren Reparaturaktionen zwischen den Starts, spürte man den europäischen Geist der Teilnehmer. Wenn einem Team das Material ausging, bot sofort eine andere Gruppe ihre Ersatzteile und Mithilfe bei der Reparatur an. Unser erster Versuch mit 7 kg Nutzlast endete leider wegen eines schlecht eingestellten Reglers mit einem gebrochenen Bugfahrwerk, das allerdings schnell wieder geflickt werden konnte. Beim zweiten Durchlauf gingen wir auf Nummer sicher und legten mit 6,09 kg einen sicheren Wertungsflug hin. Schon jetzt hatte uns die AkaModell Stuttgart mit ihrem sehr aufwendigen und weit überlegenen Flügelprofil mit 8,2 kg deutlich überholt. Es galt also sich den zweiten Platz zu sichern. Nach einem unglücklichen Absturz unserer härtesten Konkurrenz, des Teams Trencalos aus Spanien, wollten wir es doch wissen, und packten noch einmal 7 kg in das Modell. Obwohl das aerodynamische Limit bei den heißen Temperaturen erst bei knapp über 8 kg gelegen hätte, konnten wir die Startstrecke um einige Zentimeter nicht einhalten. Ein durch Seitenwind bedingtes Schlittern des Flugmodells beim Beschleunigen kostete uns wertvolle Geschwindigkeit. So standen am Ende des letzten Wettbewerbstages nach einer Aufstellung der Gesamtpunktzahl die zwei Teams aus Deutschland auf den ersten und zweiten Platz des Siegertreppchens. Unsere Kollegen aus Stuttgart, deren letzter Flug mit stattlichen 9 kg nur wegen eines Landefehlers nicht gewertet wurde, konnten mit 8,2 kg Nutzlast den Gesamtsieg mit nach Hause nehmen. Mit gewerteten 6,09 kg konnte wir als EUROAVIA und AkaModell München auf den zweiten Platz steigen – ein schöner Lohn für die Arbeit, die wir in das Projekt investiert hatten!

Nach dem obligatorischen Abschiedsessen ging es dann für jedes Team wieder in sein Heimatland zurück, mit der gegenseitigen Versicherung, dass man sich 2011 bei der nächsten Air Cargo Challenge in Stuttgart wiedersehen wird!

Für jeden Teilnehmer war dies ein Wettbewerb, der ein unvergessliches Erlebnis in Portugal mit wertvoller Projekterfahrung und europäischem Teamgeist verband.